Verifica spot e calibrazione dell'apparecchiatura di prova

- Condividi

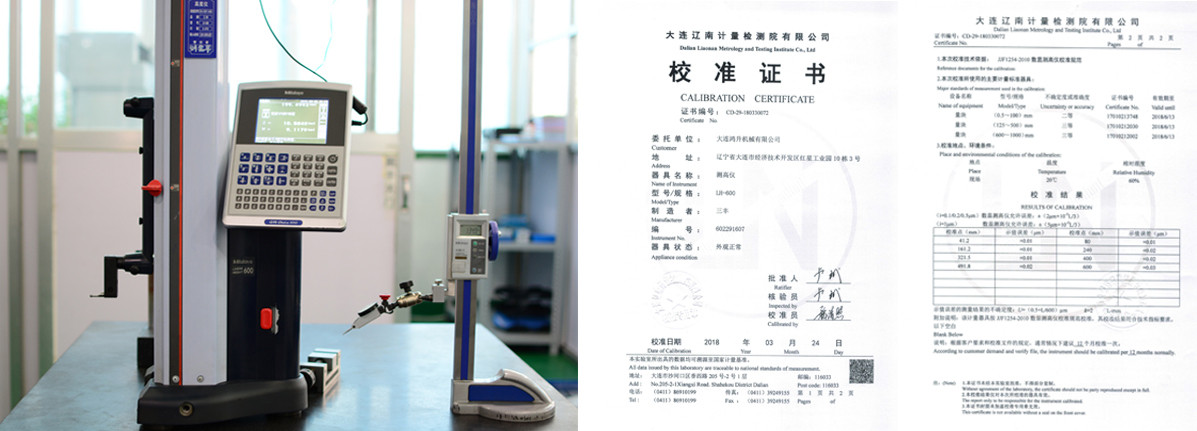

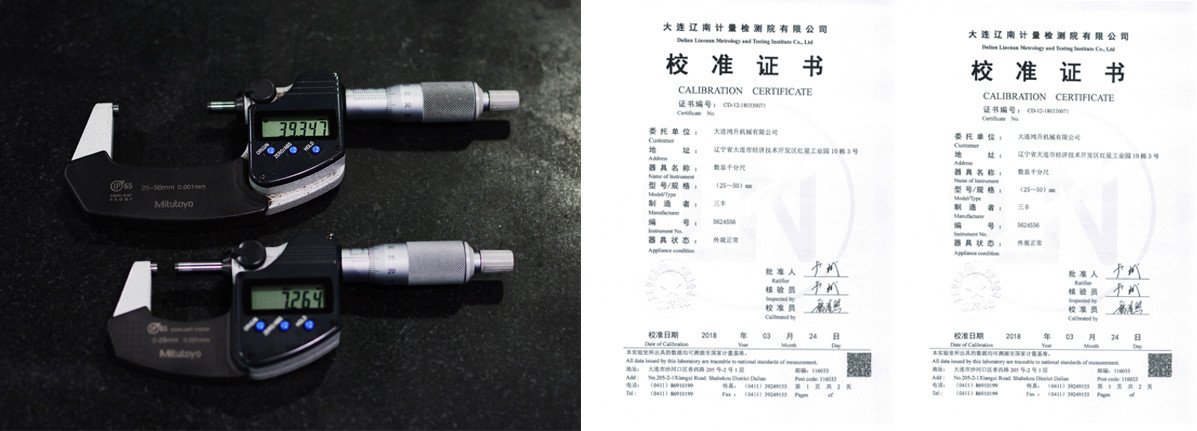

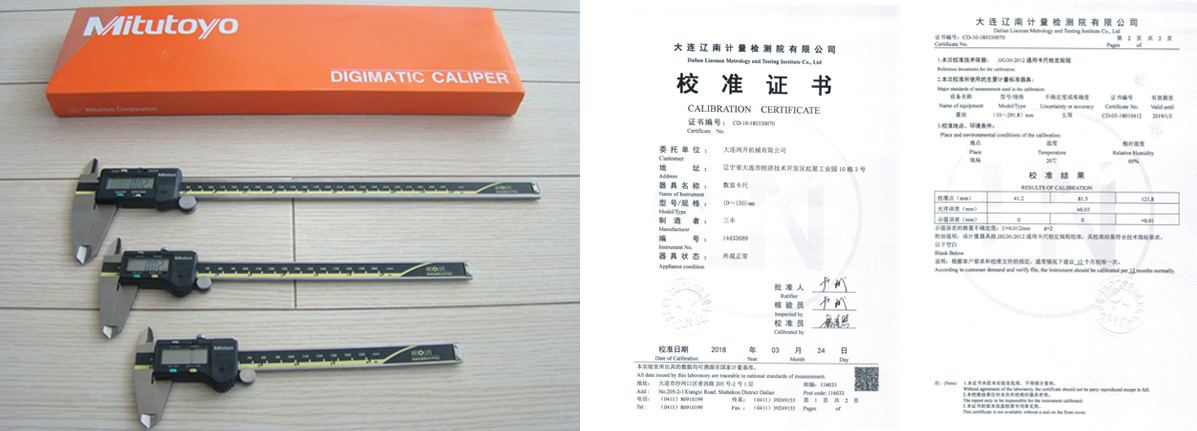

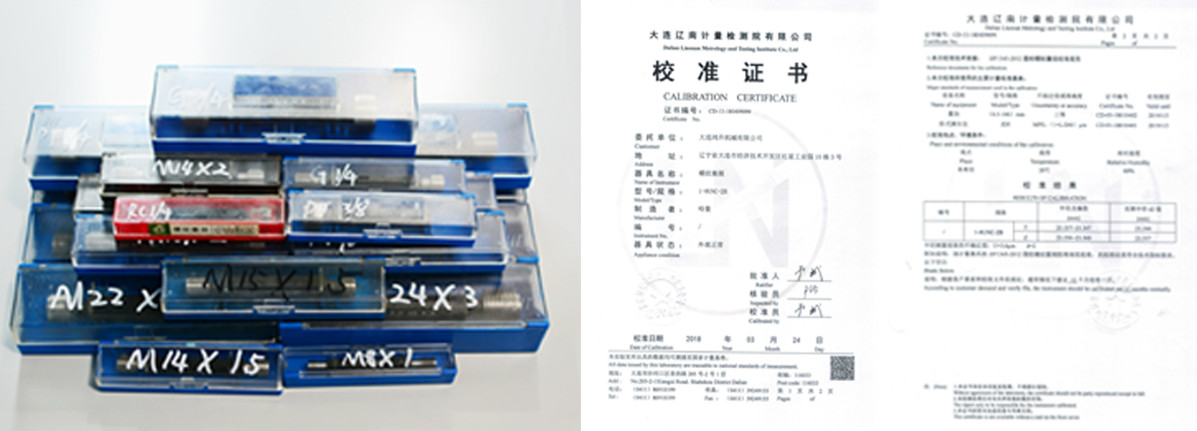

L'azienda deve calibrare gli strumenti di ispezione ogni 3-12 mesi.

L'azienda deve calibrare gli strumenti di ispezione ogni 3-12 mesi.  I topografi dovrebbero controllare gli strumenti e registrare i dettagli sulla checklist ogni giorno prima di testare.

I topografi dovrebbero controllare gli strumenti e registrare i dettagli sulla checklist ogni giorno prima di testare.  La temperatura nella sala di ispezione della qualità è a temperatura costante, la temperatura è controllata a 20 gradi (± 2 gradi).

La temperatura nella sala di ispezione della qualità è a temperatura costante, la temperatura è controllata a 20 gradi (± 2 gradi).  Il pezzo deve essere messo nella sala prove a una temperatura costante di oltre 4 ore, quindi per l'ispezione.

Il pezzo deve essere messo nella sala prove a una temperatura costante di oltre 4 ore, quindi per l'ispezione.  I topografi devono possedere determinate conoscenze professionali e un'esperienza pratica di lavoro e devono soddisfare i requisiti dell'ispezione dei prodotti. I topografi dovrebbero fare un test annuale per valutare le loro capacità di test. Le materie di esame includono, principio di test, test di verifica, operazioni di test, test intermedi, test avanzati e così via. I trasportatori partecipano regolarmente a corsi di formazione professionale, apprendono e accettano metodi di test avanzati per migliorare il loro livello professionale.

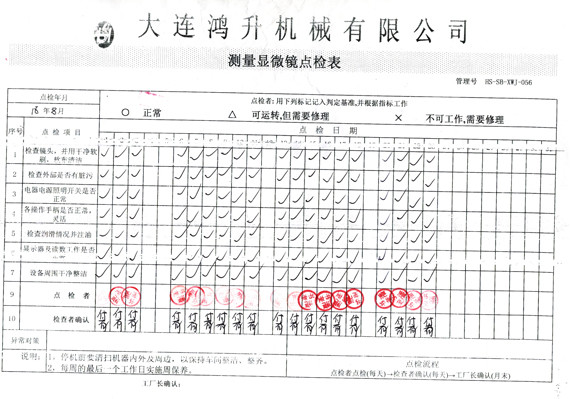

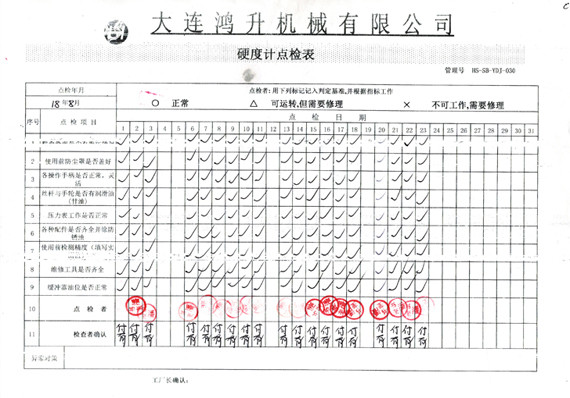

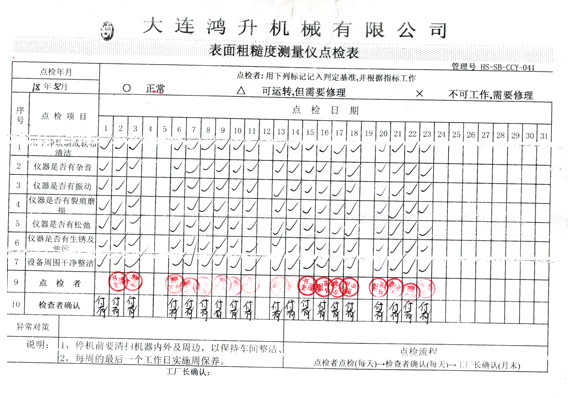

I topografi devono possedere determinate conoscenze professionali e un'esperienza pratica di lavoro e devono soddisfare i requisiti dell'ispezione dei prodotti. I topografi dovrebbero fare un test annuale per valutare le loro capacità di test. Le materie di esame includono, principio di test, test di verifica, operazioni di test, test intermedi, test avanzati e così via. I trasportatori partecipano regolarmente a corsi di formazione professionale, apprendono e accettano metodi di test avanzati per migliorare il loro livello professionale.  Pulizia dell'attrezzatura di misurazione e controllo dell'apparecchiatura di prova prima del test.

Pulizia dell'attrezzatura di misurazione e controllo dell'apparecchiatura di prova prima del test.  L'ispettore di qualità deve testare la qualità delle parti di lavorazione OEM rigorosamente in conformità con i requisiti specificati nei disegni e nei documenti tecnici.

L'ispettore di qualità deve testare la qualità delle parti di lavorazione OEM rigorosamente in conformità con i requisiti specificati nei disegni e nei documenti tecnici.  Al fine di garantire che le macchine lavorino al 100% le parti di lavorazione ai clienti, siamo rigorosi con "First Article Inspection", "Inspection Tour", "Final Inspection", integrando il pezzo di ispezione con controllo del processo da vicino, controllando i problemi di qualità di ogni procedura di lavoro o eventuali problemi di qualità rigorosamente, eliminare prodotti difettosi, rendere il suo non può essere messo nel processo successivo o spedito.

Al fine di garantire che le macchine lavorino al 100% le parti di lavorazione ai clienti, siamo rigorosi con "First Article Inspection", "Inspection Tour", "Final Inspection", integrando il pezzo di ispezione con controllo del processo da vicino, controllando i problemi di qualità di ogni procedura di lavoro o eventuali problemi di qualità rigorosamente, eliminare prodotti difettosi, rendere il suo non può essere messo nel processo successivo o spedito.  Requisiti aziendali: tutte le dimensioni di tutti i prodotti devono essere verificate salvo autorizzazione del cliente.

Requisiti aziendali: tutte le dimensioni di tutti i prodotti devono essere verificate salvo autorizzazione del cliente.

|  |

| Lista di controllo giornaliera del microscopio a tre liste di controllo giornaliero coordinata | lista di controllo giornaliera del microscopio dello strumento |

|  |

| Lista di controllo giornaliera per tester di durezza | Lista di controllo giornaliera del tester di rugosità superficiale |

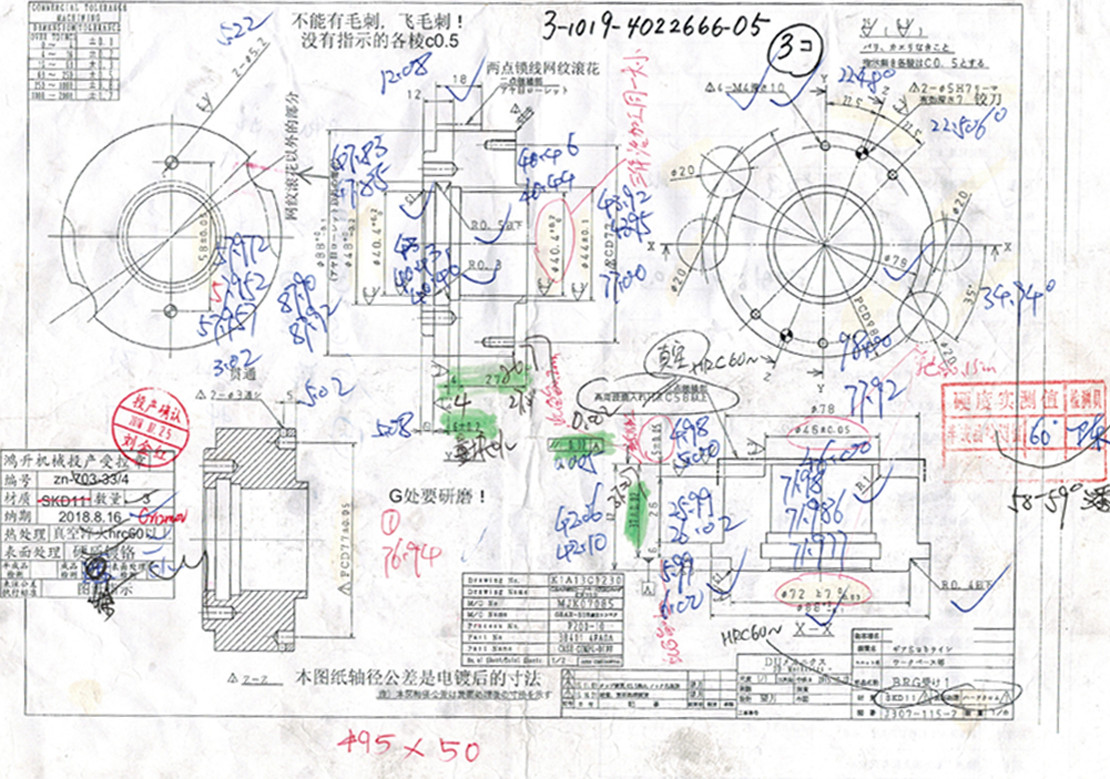

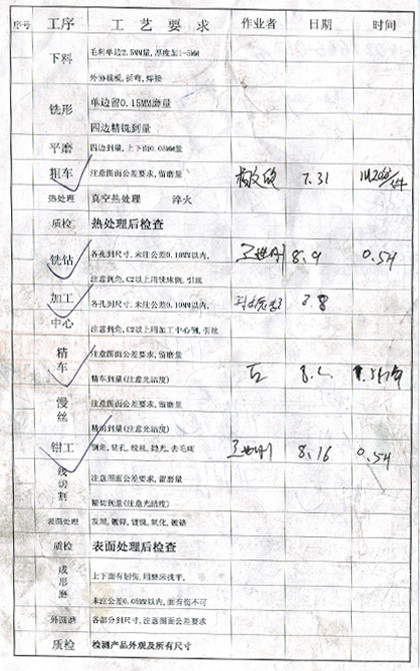

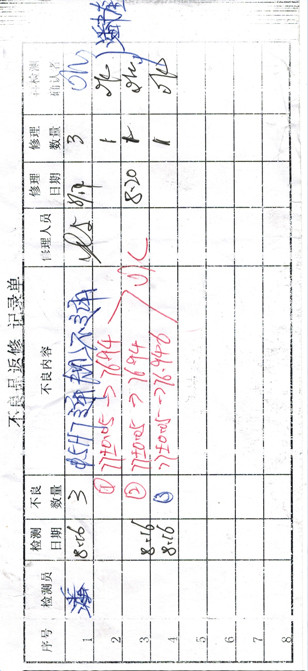

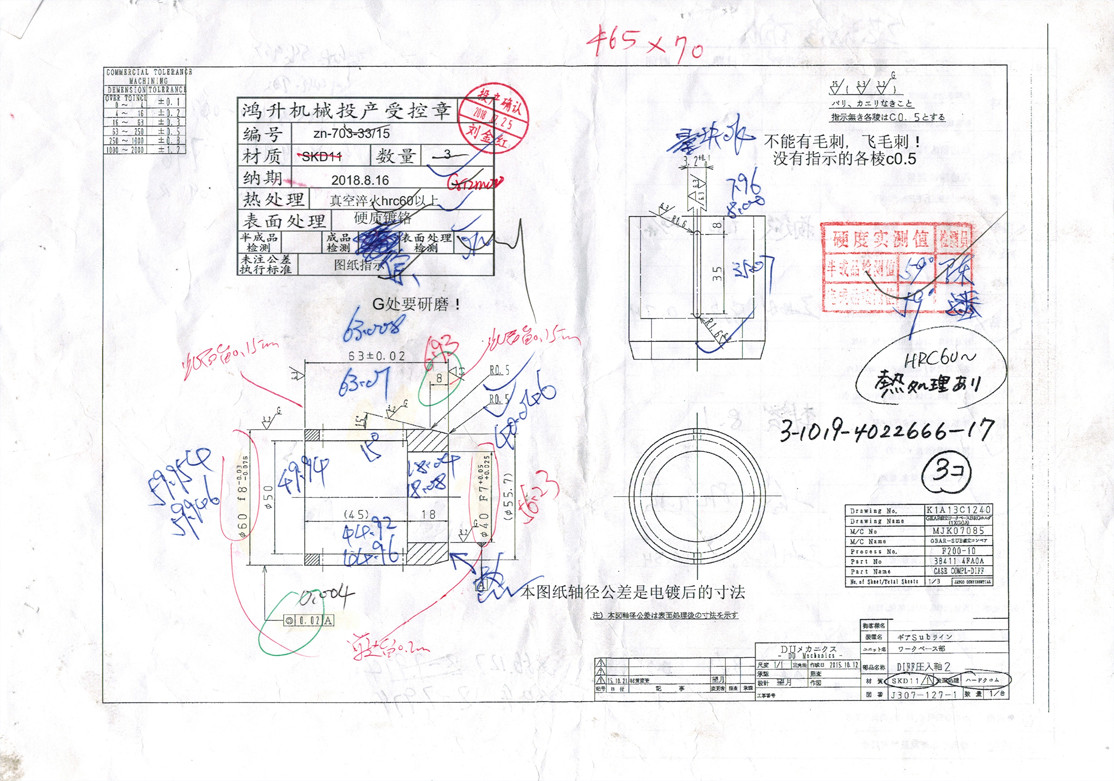

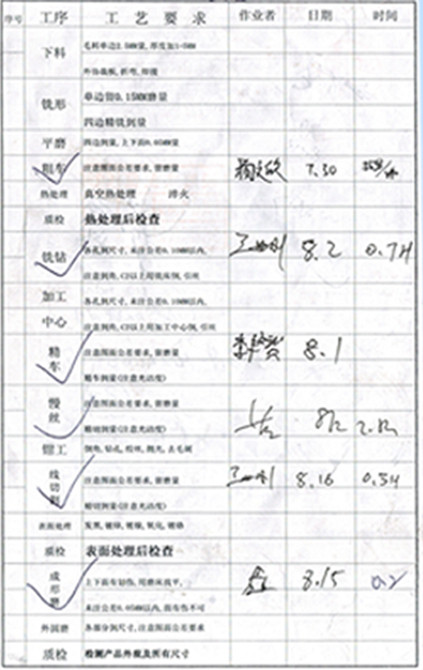

Durante il processo di produzione, gli operatori di produzione devono testare le parti di produzione da soli, quindi registrare il risultato verificato nella colonna corrispondente nella scheda di processo per la conferma, firmare e registrare il proprio tempo di elaborazione, quindi i rilevatori devono essere rigorosamente in conformità con i requisiti dei disegni e dei documenti tecnici forniti per le prove, dopo aver verificato le dimensioni dei pezzi devono essere scritti nel libro dei disegni, devono rispettare rigorosamente la tolleranza, per pezzi meccanici di precisione non conformi, parti di lavorazione cnc di precisione, gli ispettori devono registrare in l'elenco di prodotti difettosi di riparazione, quindi firmato dal personale di riparazione dopo l'elaborazione di riparazione per la seconda ispezione. I dati registrati sono riportati nell'elenco di modifica dei difetti. I casi di disegno dopo il test sono i seguenti:

Disegni dopo i test | ||

Conferma sul processo tecnologico |

Elenco dei prodotti difettosi | |

Disegni dopo i test | ||

Conferma sul processo tecnologico |

Elenco dei prodotti difettosi | |